Een nieuw tijdperk van in the digital productie van rails en other heldere materials is aangebroken. Eine ausführliche Fallstudie geschrieben von Matthias Zimmerer, Application Engineer, CDT und zertifiziertem exocad-Trainer.

Der 3D-Druck ist vielleicht das wichtigste Herstellungsverfahren, das heute für Schienen und Schienen verwendet wird. 3D-gedruckte Schienenmaterialien sind stark, einige sind hart und steif und andere weicher mit einem Gedächtnis für die Compliance und den Komfort des Patienten. Die Ausgabe variiert von Drucker zu Drucker, aber alle 3D-gedruckten Schienen müssen einem Polierprozess unterzogen werden, um ihnen ein glänzendes Finish zu verleihen. Egal wie glatt die Teile nach dem Drucken sind, es ist immer ein manuelles Polieren der Oberfläche (oder sollte ich sagen „waschen“) erforderlich.

Wenn ich darauf zurückblicke, wie ich früher Schienen gemacht habe, frage ich mich, was ich mit all der Zeit gemacht hätte, die ich beim Polieren hätte sparen können.

Polieren ist ein zeitaufwändiger Prozess und wenn Sie wie ich Ihre Zeit und Sorgfalt darauf verwenden, ein Hochglanzfinish zu erzielen, dann teilen wir die gleiche Ansicht, dass dies immer der erste Kontrollpunkt für die Bewertung sein wird, ob das Produkt in hoher Qualität hergestellt wurde oder nicht .

Der zweite Bewertungskontrollpunkt ist die Fitness des Patienten. Durch das Polieren wird Material entfernt, wodurch die Oberfläche der Schiene von der Geometrie des Patienten weg verändert wird. Um eine CAD-Schiene herzustellen und dann die Oberfläche manuell anzupassen, um den gewünschten Glanz zu erzielen, hatte ich immer das Gefühl, dass die Schiene nicht mehr eine echte Repräsentation meines sorgfältig durchdachten CAD-Designs war, sondern jetzt eine einzigartige eigene Kreation.

Meine Schienenproduktion machte einen großen Sprung nach vorne, als Asiga mich kontaktierte, um mir von ihren neuen UltraGLOSS™ Schienen zu erzählen.

UltraGLOSS™ Materialschalen – Bauschalen

Zuerst dachte ich, Asiga würde übertreiben, aber sie haben nie einen Aspekt ihrer Produkte überverkauft, also war das, was sie mir sagten, vielleicht tatsächlich wahr. Sie sagten mir, dass ich nur die Harzschale durch eine neue Materialschale ersetzen müsste. Aus diesem Grund erlebe ich sofort ein glänzendes Finish auf meinen Schienen.

Ich bin seit vielen Jahren im 3D-Druck und Digitaldesign tätig und als Exocad-Trainer sehe ich viele Technologie- und Benutzerhacks, um die Ausgabe zu verbessern. Anfangs war ich skeptisch, aber ich wollte es trotzdem unbedingt ausprobieren, also schickte Asiga mir ein Paar UltraGLOSS™ Tabletts.

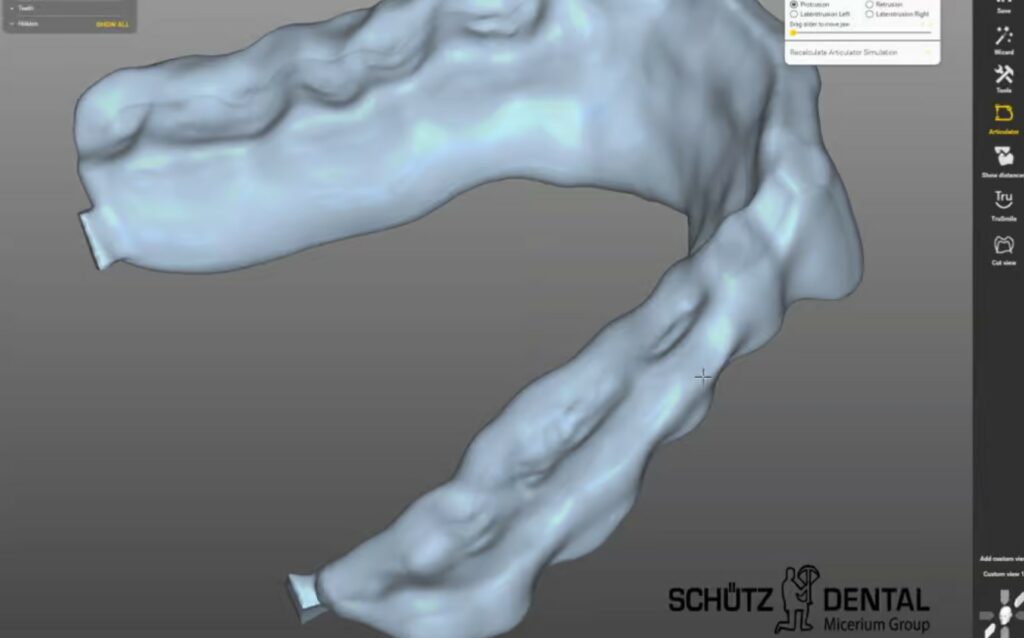

Nachdem die UltraGLOSS™-Schalen eingetroffen waren, habe ich einige Drucke mit dem neuen Detax Freeprint Splintmaster TAFF-Material (auch in Flex erhältlich) durchgeführt.

Die ersten Drucke kamen sofort glänzend aus dem Harz, aber das ist nichts Neues, obwohl sie anders aussahen. Der eigentliche Schock kam nach dem Waschen der Schienen in IPA. Es war ein surreales Erlebnis, die Schienen hatten ihre glänzende Oberfläche behalten und erst recht nach dem Aushärten in meinem NK Optik Otoflash G171. wirklich unglaublich!

Die Ergebnisse waren so beeindruckend, dass ich nach einer weiteren Optimierung suchen musste, um Schienenstützpunkte während des Drucks zu reduzieren.

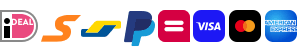

Nach ein paar Versuchen drucke ich jetzt Schienen in einem 10-Grad-Winkel von der Vertikalen an zwei kleinen Verbindungspunkten, um die Schiene an der Bauplattform zu verankern. Die Ankerpunkte können in exocad (oder Ihrem eigenen bevorzugten Designprogramm) oder alternativ in Composer mithilfe der Angussfunktion im Dialogfeld „Unterstützung hinzufügen“ hinzugefügt werden. Durch das Drucken in diesem Winkel werden Stützpunkte in den meisten Fällen nicht mehr benötigt.

Die digitale Zahnheilkunde liegt mir seit vielen Jahren im Blut und seit ich mit dem 3D-Druck angefangen habe, habe ich eine solche technologische Entwicklung nicht mehr erlebt. Tatsächlich würde ich dies als die disruptivste Entwicklung in der Zahnmedizin der letzten zehn Jahre bezeichnen.

Alles, was ich tat, war, das Fach durch Asigas UltraGLOSS™-Fach zu ersetzen, und ich fing an, glänzende Schienen direkt aus dem Drucker zu bekommen. Wenn ich Modelle mit matter Oberfläche drucken möchte, tausche ich die Schale einfach wieder gegen ihre Standard-Materialschale von Asiga aus.

Eliminieren Sie das manuelle Polieren, erhöhen Sie die Produktivität und, was am wichtigsten ist, behalten Sie die Geometrie bei und passen Sie sie an, um den Patientenkomfort mit den neuen UltraGLOSS™-Schalen von Asiga zu gewährleisten.

3D-Drucker: Asiga Max

3D-Druckmaterial: Detax Splintmaster TAFF

Waschen: IPA 98 %+

Aushärtung: Otoflash G171