De Asiga Ultra Gloss resin building Tray is nu te bestellen via onze shop voor de volgende systemen:

Een nieuw tijdperk van in de digitale productie van splints en andere heldere materialen is aangebroken. Een volgende case study geschreven door Matthias Zimmerer, Application Engineer, CDT en gecertificeerde exocad-trainer.

3D-printen is misschien wel het belangrijkste fabricageproces dat tegenwoordig voor splints en spalken wordt gebruikt. 3D-geprinte splintmaterialen zijn sterk, sommige zijn hard en rigide en andere zachter met een geheugen voor therapietrouw en comfort van de patiënt. De uitvoer varieert van printer tot printer, maar alle 3D-geprinte spalken moeten een polijstproces ondergaan om ze een glanzende afwerking te geven. Dus hoe glad de onderdelen ook zijn na het printen, er is altijd behoefte aan handmatig polijsten van het oppervlak (of moet ik zeggen “was”).

Terugkijkend op hoe ik vroeger spalken maakte, vraag ik me af wat ik zou hebben gedaan met al die tijd die ik had kunnen besparen met polijsten.

Polijsten is een tijdrovend proces en als u, net als ik, uw tijd en zorg besteedt aan het bereiken van een hoogglansafwerking, dan delen we dezelfde mening dat dit altijd het eerste evaluatiecontrolepunt zal zijn of het product is vervaardigd met een hoge kwaliteit of niet.

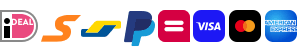

Het tweede evaluatiecontrolepunt is geschiktheid van de patiënt. Polijsten verwijdert materiaal en verandert zo het oppervlak van de spalk weg van de geometrie van de patiënt. Om een CAD-spalk te vervaardigen en vervolgens handmatig het oppervlak aan te passen om die gewenste glanzende afwerking te krijgen, had ik altijd het gevoel dat de spalk niet langer een waarheidsgetrouwe weergave was van mijn zorgvuldig doordachte CAD-ontwerp, maar nu met een unieke eigen creatie.

Mijn spalkproductie nam een enorme sprong voorwaarts toen Asiga contact met me opnam om me te vertellen over hun nieuwe UltraGLOSS™-trays.

UltraGLOSS™ materiaalbakken – buildig trays

Eerst dacht ik dat Asiga overdreef, maar ze hebben nooit een aspect van hun producten te veel verkocht, dus misschien was wat ze me vertelden dus dan ook echt waar. Ze vertelden me dat ik alleen de resin tray hoefde te vervangen door een nieuwe materiaal bak. Hierdoor zal ik direect een glanzende afwerking op mijn splints ervaren.

Ik ben al vele jaren bezig met 3D-printen en digitaal ontwerpen en als Exocad-trainer zie ik veel technologie en gebruikershacks om de output te verbeteren. In het begin was ik sceptisch, maar ik wilde het toch heel graag proberen, dus stuurden Asiga mij een paar UltraGLOSS™-trays.

Nadat de UltraGLOSS ™ -trays zijn aangekomen heb ik een prints gemaakt met het nieuwe Detax Freeprint Splintmaster TAFF-materiaal (ook verkrijgbaar in flex).

De eerste prints kwamen direct glanzend uit de hars, maar dit is niets nieuws, hoewel ze er anders uitzagen. De echte schok kwam na het wassen van de splints in IPA. Het was een surrealistische ervaring, de spalken hadden het glanzende oppervlak behouden en nog meer na uitharding in mijn NK Optik Otoflash G171. echt ongelooflijk!

De resultaten waren zo indrukwekkend dat ik moest kijken naar verdere optimalisatie om de steunpunten van de spalk tijdens het printen te verminderen.

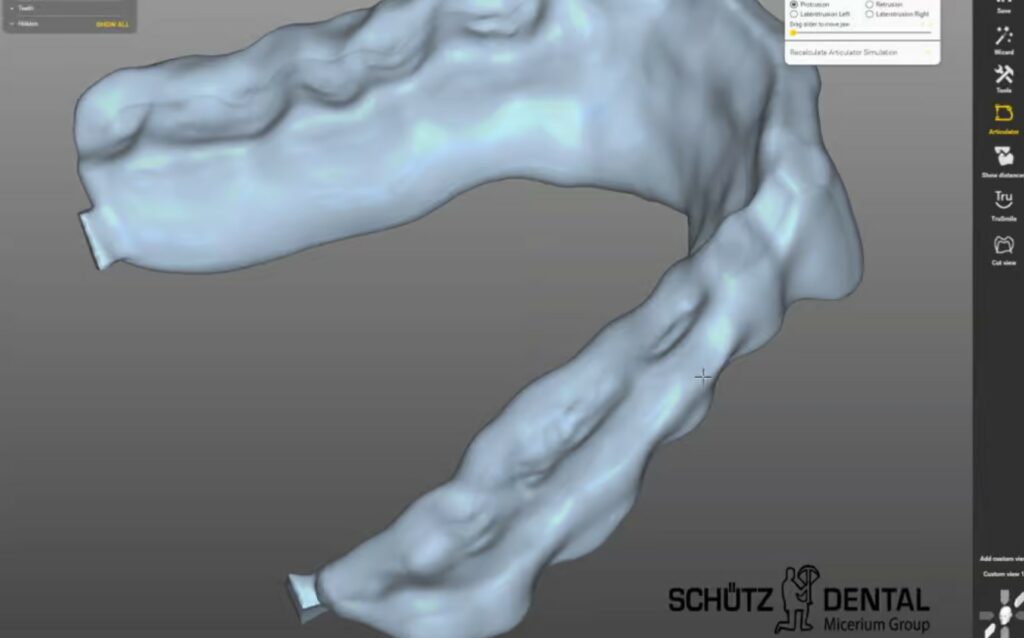

Na een paar proeven print ik nu spalken in een hoek van 10 graden ten opzichte van verticaal op twee kleine verbindingspunten om de spalk aan het bouwplatform te verankeren. De ankerpunten kunnen worden toegevoegd in exocad (of uw eigen favoriete ontwerpprogramma) of, als alternatief, in Composer met behulp van de sprue-functie in het dialoogvenster ‘Ondersteuning toevoegen’. Door onder deze hoek te printen zijn in de meeste gevallen ook geen steunpunten meer nodig.

Digitale tandheelkunde zit mij al jaren in het bloed en een dergelijke technologische ontwikkeling heb ik niet meer meegemaakt sinds ik met 3D-printen begon. Ik zou dit zelfs de meest ontwrichtende ontwikkeling in de tandheelkunde van het afgelopen decennium willen noemen.

Het enige wat ik deed was de tray vervangen door Asiga’s UltraGLOSS™-tray en ik begon glanzende spalken rechtstreeks uit de printer te krijgen. Als ik modellen met een mat oppervlak wil printen, verander ik gewoon de bak terug naar hun standaard materiaal bak van Asiga.

Maak handmatig polijsten overbodig, verhoog de productiviteit en, het allerbelangrijkste, behoud de geometrie voor comfort van de patiënt en pas ze aan met Asiga’s nieuwe UltraGLOSS™-trays.

3D printer: Asiga Max

3D printing material: Detax Splintmaster TAFF

Washing: IPA 98%+

Curing: Otoflash G171